تست هیدرواستاتیک(آزمایش افت فشار) خطوط لوله آب و گاز

حتی اگر بطور واضح در مفاد قرارداد یا توسط کارفرما ذکر نشده باشد، قبل از شروع مرحله نهایی استفاده از خط لوله، همواره توصیه میشود که یک بازرسی اتصال و تست فشار شبکه کامل انجام شود. بطور کلی، تستها با تقسیم بندی بخشهایی با فواصل مناسب که باید با سیستمهای مخصوص مانند فلنجهای خالی با اتصال برای فشارسنجها، پمپها، دریچهها و غیره بسته شوند، انجام میگیرند.

تستهای خط لوله

توزیع گاز

استانداردهای UNI 9165، UNI9860 و UNI 7129 تستهای فشار برای خطوط لوله توزیع گاز را بیان میکنند. تست فشار باید بعد از قرار دادن لوله مطابق با DM 16.11.1999 انجام شود.

شبکههای توزیع و اتصالات شاخهای

استانداردهای UNI 9165 و UNI9860 جهتهای یکسانی را گزارش میکنند:

- مطابق با طول، قطرها، فشار تست شده و مایع مورد حمل در شبکه، تست بر روی مقاطع با فواصل مختلف یا روی خط لوله کامل انجام میشود. مقاطع باید دفن شوند به جز انتهای آنها که باید برای بازرسی در طول تست آشکار باشند.

- اتصالات شاخهای در خط لوله توزیع باید در ابتدا قبل از عملیات حفاری انجام شود. اتصالات شاخهای باید با دستگاههای مخصوصی بسته شوند.

- برای شبکههای جدید امکان کنترل همزمان خط لوله توزیع و اتصال شاخه بعد از حفر لوله و بارگیری آن (UNI 9860) وجود دارد.

- استفاده از هوا یا گاز بی اثر تنها در صورتی مجاز است که تمام اقدامات احتیاطی لازم برای کار در شرایط ایمن اتخاذ شده باشد.

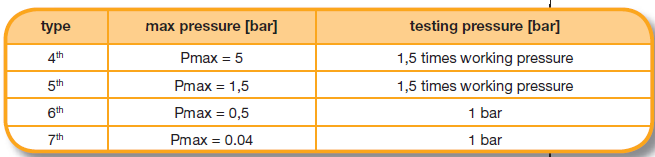

- فشارهای تست بستگی به نوع خط لوله دارند:

- نتیجه تست در صورتی مثبت است که هیچ افت فشاری در اثر نشتی بعد از تثبیت شرایط فشار و برای حداقل ۲۴ ساعت وجود نداشته باشد.

- یک گزارش باید برای هر تست فشار تهیه شود و شامل دادههای خصوصیات تست همراه با نمودار ثبت تست باشد.

- کنترل نقاط اتصال بین مقاطع مختلف نیز باید در بررسی مقاطع متوالی در نظر گرفته شود.

- هنگامی که شبکه توزیع از چندین قطعه تشکیل شده باشد، باید یک تست نهایی با اعمال روشهای ذکر شده در بالا بر روی کل سیستم انجام شده و سفتی نقاط اتصال بین قطعات مختلف تایید شود.

پالایشگاه گاز برای تامین استفاده داخلی از شبکه توزیع اصلی

استاندارد UNI7129 روش تست زیر را بیان میکند:

- تست باید قبل از اتصال به کنتور گاز و قبل از پوشاندن خط لوله انجام شود.

- بعد از اعمال فشار به میزان حداقل ۱۰۰ میلیبار با هوا یا گاز بیاثر باید برای تثبیت فشار منتظر ماند که حداقل ۱۵ دقیقه است.

- اولین قرائت باید با استفاده از فشارسنج با حساسیت حداقل ۰.۱ میلیبار انجام شود. قرائت دوم بعد از ۱۵ دقیقه انجام خواهد شد.

- نتیجه تست در صورتی مثبت میباشد که هر دو مقدار هیچ افت فشاری را نشان ندهند.

- در صورت وجود نشتی، باید بررسی شده و برطرف شوند؛ سپس انجام یک تست مجدد بر روی شبکه ضروری است.

توزیع آب

تست فشار روی خط لوله خوابیده شامل تمام اتصالات و دستگاههای کنترل مناسب برای فشار تخمینی انجام میشود. در صورتی که این اتصالات یا دستگاهها نتوانند فشار تست را تحمل کنند باید با قرار دادن دیسکهای شناسایی جدا شوند.

در هر صورت باید در نظر گرفت که فشارها و دماهای بالا و نیز مدت زمانهای طولانی میتوانند به لولههای پلی اتیلن در طول تست آسیب بزنند.

استاندارد UNI 11149:2005 یک روش تست را پیشنهاد میکند (بر اساس آیین نامه DM 12.12.1985) که رفتار ویسکوالاستیک پلی اتیلن را در نظر میگیرد. این تست تغییر حجمی که در داخل خط لوله به علت تغییرات فشار اعمالی رخ میدهد را ارزیابی میکند.

آماده سازی مقطع برای تست

طول مقطع خط لوله جهت آزمایش نمیتواند بیشتر از ۸۰۰ متر باشد. انتهای مقطع باید با فلنجهای خالی یا کلاهکهای جوش شده بسته شده باشند. قرار دادن دستگاههای تخلیه در نقاط مرتفع خط لوله جهت فراهم کردن امکان خروج هوای باقیمانده ضروری است. نقطه پمپاژ آب باید در پایینترین نقطه خط لوله قرار بگیرد. در این نقطه باید تجهیزات زیر نصب شوند:

- یک فشارسنج

- یک ثبت کننده پارامتر فشار و زمان

- یک حجم سنج

خط لوله باید محکم باشد تا از حرکت لولههای تحت فشار جلوگیری شود. به همین دلیل توصیه میشود که تقریباً در تمام پوشش ترانشه، اتصالات تکی برای بازرسی بیشتر آشکار باشند. این کار امکان یکنواخت کردن دمای لوله را فراهم کرده و از تغییرات ناگهانی در دما در طول ساعات مختلف روز و شب جلوگیری میکند و دقت بالایی را در محاسبهی مقدار آب اضافه شده در طول چرخهی آزمایش فراهم میکند.

بارگیری

مقطع خط لولهی مورد آزمایش باید با آب با سرعت کمتر از ۱ متر در ثانیه پر شود. پر کردن با آب باید در حین باز بودن دریچهها انجام شود تا امکان خروج آب را فراهم کنند. آب باید دارای کیفیت خوبی باشد تا از آلودگی شبکه و آب حمل شده در طول کار خط لوله جلوگیری شود. بعد از اتمام پر شدن خط لوله و تخلیه هوا، به صورت دستی دستگاههای تخلیه را ببنید. کل خط لوله باید برای حداقل ۳ ساعت تثبیت شود. تست ترجیحاً بعد از ۲۴ ساعت انجام میگیرد.

فرایند تست

فرایند تست بعد از مرحلهی تثبیت آغاز میشود.

اعمال فشار: خط لوله به تدریج تحت فشار قرار میگیرد تا به فشار ptest محاسبه شده بر اساس حداکثر مقدار فشار عملکردی سیستم MOP (حداکثر فشار مقبول برای استفاده مداوم) برسد.

ptest = 1,5·MOP

در هر صورت Ptest نباید کمتر از ۶ بار باشد.

همچنین اگر بصورت واضح در استاندارد ذکر شده در بالا گزارش نشده باشد، فشار تست نباید از مقدار زیر فراتر برود:

ptest = PN + 5 [bar].

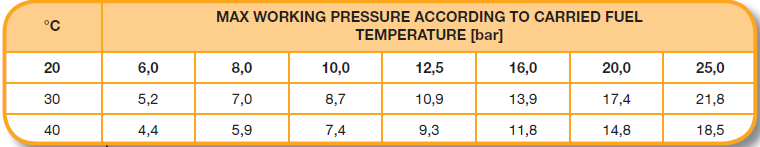

در صورتی که دمای T مقطع تحت آزمایش بیشتر از ۲۰ درجه سانتیگراد باشد، باید مقدار Ptest با ضرب در فاکتور کاهش CT کم شود:

cT = 1,260 – 0,013·T

مقادیر فشار عملکردی در جدول زیر بر اساس دمای محیط و رابطهی بین قطر خارجی و ضخامت اسمی ارائه شدهاند:

مقدار کاهش باید در گزارش تست ثبت شود.

حفظ: این فشار را برای ۳۰ دقیقه نگه دارید و آن را با پمپاژهای متوالی به منظور متعادل کردن اضافه حجم ناشی از انبساط خط لوله بازیابی کنید. بازرسی سیستم باید برای شناسایی نشتیهای احتمالی انجام شود.

کاهش فشار: بعد از ۳۰ دقیقهی ذکر شده در بالا، به سرعت آب را تا فشار ۳ بار از سیستم تخلیه کنید و تست را شروع کنید.

عالی بود استفاده کردیم.