آشنایی با انواع خوردگی و روش های بازدارنده ی خوردگی و پوشش های ضد خوردگی

خوردگی و ضد خوردگی | دکتر پایپ

خوردگی لوله میتواند بیشتر به خانههای مسکونی، مالکیت تجاری، نهادی و نیز مالکیت صنعتی خسارت وارد کند. در حالی که شما نمیتوانید داخل خانه خود و یا لولهها را ببینید تا پیشرفت خوردگی را مشاهده کنید. مشکلات مربوط به خوردگی در طول سه دهه گذشته در حال افزایش بوده و باعث کاهش طول عمر سیستم لوله به تنها چند سال میشود.

دلایل متعددی وجود دارد که چرا خوردگی میتواند در سیستم لولهکشی رخ دهد. خوردگی میتواند سالها اتفاق بیفتد، بدون آنکه قابل تشخیص بوده و دیده شود. بدترین کاری که میتوانید در هنگام آگاهی از هر گونه خوردگی جزئی انجام دهید این است که آن را نادیده بگیرید. چرا که خوردگی به محض اینکه نادیده گرفته شود، به مشکل بزرگتری تبدیل میشود که منجر به تعمیرات گران و هزینهبر میشود.

خوردگی و پوسیدگی لولههای فلزی و اجزای مرتبطِ یک فرایند، پیوسته و عملا غیرقابل توقف است. محصول نهایی که معمولا به لوله زنگ زده معروف است نتیجه یک واکنش الکترو شیمیایی بوده که در طول آن فلز به تدریج به حالت طبیعی قبل خود یعنی سنگ معدن بازمیگردد. حتی با کاربرد مناسب اقدامات پیشگیرانه موجود بازهم هزینه برآورد شده برای تعویض سیستمهای لولهکشی که دچار خوردگی شدهاند بسیار بالا است. خوردگی یکی از مواردی است که میتواند به اموال تجاری، شخصی و صنعتی آسیب جدی وارد کند.

تعاریف خوردگی :

- خوردگی به فساد مواد (معمولا” آهن) و خواص آن گفته میشود که در نتیجه واکنش با محيط حاصل میگردد.

- خوردگی اکسیداسیون است.

- خوردگی یک حمله شیمیایی به فلز است .

- خوردگی پدیده ای است الکتریکی، به عبارت دیگر الکترولیز است .

- خوردگی پدیده ای است الکتروشیمیایی

- خوردگی تخریب با فساد اجسامی است که در رابطه با محیط خود پدید می آید.

- خوردگی عملی است شیمیایی یا الکتروشیمیایی که بین فلزات و محیط اطرافشان انجام می شود و موجب فساد و دگرگونی در خواص آنها می شود

شرایط ایجاد خوردگی :

- وجود آند و کاتد

- وجود اختلاف پتانسیل ( ولتاژ ) بین آند و کاتد

- وجود الکترولیت

- اتصال آند و کاتد به هم

پیل و پیل الکتروشیمیایی :

هر محیطی که قابلیت جابجایی الکترون را داشته باشند ، الکترولیت نام دارد. در حفاظت کاتدی از زمین به عنوان الكترولیت استفاده می شود. از قرار دادن آن دو عنصر در داخل یک محیط الکترولیت ، پیل تشکیل می شود . در پیل ها، الکترودی که به صورت یون در می آید و یون آن وارد الکترولت می شود آند، و الکترودی که در آن تغییر حاصل نمی شود و اگر به صورت یون در آید با جذب الکترون مجددا احیا می شود، کاتد نام دارد.

انواع خوردگی

انواع خوردگی (به صورت کلی) عبارتند از :

- خوردگی داخلی ( EROSSION)

- خوردگی خارجی (CORROSION)

خوردگی داخلی:

خوردگی داخلی ، خوردگی سایشی در اثر عوامل فیزیکی می باشد. سرعت گاز در مصارف زیاد ، بسیار بالا بوده و بدلیل آنکه ذرات معلق موجود در گاز تمایل به حرکت مستقیم دارند، عموما در اتصالات ، علاوه بر ایجاد صدا، باعث ایجاد خوردگی داخلی نیز می شوند

روشهای مقابله با خوردگی داخلی :

- استفاده از ضخامت بالا در تأسیسات

- استفاده از آلیاژ متناسب

- طراحی صحیح زوایای اتصال

خوردگی خارجی:

واکنش الکتروشیمیایی جسم با محیط اطراف می باشد. در این نوع خوردگی آند همیشه خورده شده و کاتد با دریافت الكترون احیا می شود .

انواع مختلف خوردگی در سیستمهای لوله کشی

خوردگی یکنواخت

گرچه خوردگی یکنواخت معمولیترین نوع خوردگی در لولهها است و به نسبت خوردگیهای دیگر آسیب کمتری ایجاد میکند اما بهتر است آن را نادیده نگرفت و اطلاعات لازم در این خصوص را کسب کرد. خوردگی یکنواخت موجب نازک شدن یکنواخت ساختار لوله میشود و در نهایت پوسیدگی آن می شود. گریز با توجه به نفوذ اندازهگیری میشود. میزان سرعت خوردگی با واحدهای mpy (مایل در سال) و mm و از طریق روشهای گرانشی تعیین میشود. بسته به کاربردها، تحمل آلیاژ نسبت به خوردگی طبق یک جدول معین انتخاب می شود.

این نوع خوردگی هنگامی بوجود می آید که با تشکیل پیلهایی به صونیت آند و کاتدهای ریز و نزدیک بهم و در حضور رطوبت لایه های سطح فلز را مورد حمله قرار داده و بطور یکنواخت در تمام سطح فلز مشاهده گردد .

در این نوع خوردگی کاهش وزن فلز بسیار بالا بوده و با اندازه گیری ضخامت به صورت دوره ای عمر مفید فلز قابل پیش بینی است.

روش های جلو گیری از این نوع خوردگی، اعمال پوشش و حفاطت کاتدی می باشد

پیشگیری

با اجرای 1 یا چند مورد از مواردی که در این قسمت معرفی میکنیم میتوان از خوردگی یکنواخت لولهها پیشگیری کرد:

- حفاظت کاتدی

- مهارکنندهها

- پوششهای محافظتی و ضد خوردگی

- انتخاب مواد مناسب

خوردگی گالوانیکی

خوردگی گالوانیکی زمانی بوجود میآید که فلزات متفاوت و یا آلیاژهای متفاوت بهصورت الکتریکی در تماس با یک فلز و یا نافلز رسانای دیگر قرار بگیرد. میزان خوردگی آلیاژ با پتانسیل پایینتر با افزایش پتانسیل خوردگی، شدت خواهد یافت.

تشخیص

- از بین رفتن فلز فعال دراثر خوردگی

- شیار دار شدن رابط

- رسوب فلز نجیب در طی جریان

- پوشش گرافیتی یا آجر

پیشگیری

- عایقسازی الکتریکی بین فلزات

- انتخاب آلیاژهایی که به مجموعه گالوانیک نزدیکتر هستند.

- ارائه طراحی در ساختار بهگونهای که نسبت آند به کاتد بزرگتر باشد.

- پوشش مناطق آند و کاتد باهم: درغیراین صورت تنها ناحیه کاتد پوشیده شود.

- محافظت فلز متخلخل با آند قربانی: آند قربانی در اصل صفحه فلزی است که در محافظت کاتدی خط لوله بهکار میرود.

خوردگی میکروبی با باکتریایی

این نوع خوردگی اولین بار توسط ون ولز گوهر شناخته شد.

به طور کلی این نوع خوردگی توسط باکتری های احیا کننده سولفات یا باکتریهای بی هوازی ( S. R .B ) و باکتری های اکسید کننده گوگرد یا باکتریهای هوازی ( S.O.B) ایجاد می شود.

خوردگی شیاری

برای رخدادن این گونه خوردگی بایستی ماده بتواند رویین شود و یون مهاجم که اغلب هالید (مانند Cl– و Br–)است، موجود باشد. نخست درون شیار در اثر واکنش کاتدی، اکسیژن مصرف میشود و چون دسترسی اکسیژن به درون موجود نیست، واکنش آندی خوردهشدن فلز درون شیار رخ میدهد و غلظت یونهای مثبت افزایش مییابد و این باعث رانش یونهای منفی مانند هالیدها و OH– به درون میشود و با هیدرولیزشدن کاتیونها، PH کاهش یافته و شیار اسیدی میشود. لایه رویین نابود میشود و فرایند هیدرولیزشدن و کاهش PH فلز را میخورد.

از آنجا که فولادهای زنگنزن میتوانند رویین شوند، این خوردگی فراوانترین گونه در بین آنها در آب دریاست.این نوع خوردگی در محل های اتصال پیچ مهره ترک های سطحی میتوان یافت.

وجود برخی عوامل مانند تفاوت هوادهی بهدلیل وجود حفره، اتصالات فلزی (جوش لب به لب، فلنج و غیره) و یا هر رسوب دیگر میتواند سبب تشدید حفرهدار شدن لوله شود. نکته جالب این است که محلی که فاقد اکسیژن است بهعنوان آند و ناحیهای که به اکسیژن دسترسی دارد کاتد میشود.

تشخیص

- میخ پرچها، فلنجها، اتصالات لب روی لب از داخل تحت خوردگی قرار میگیرند.

- رسوباتی مانند رسوبات خوردگی، رسوبات آلی و رشد گیاهان موجب پوسیدگی شیاری میشوند.

- زهکشی نامناسب مجراها و یا خطوط لولهها موجب تسریع خوردگی شیاری میشوند.

پیشگیری

- اجتناب از پرچین یا جوشکاری

- طراحی زهکشی مناسب

- حذف رسوبات

- استفاده از گسگتهای محکم و غیر جاذب

خوردگی حفرهای

این نوع خوردگی را خوردگی نقطه ای نیز می گویند، این نوع خورندگی زمانی بوجود می آیند که سطح آند خیلی کوچکتر از سطح کاتد باشد –

در این نوع خوردگی حفره های ریز و در اندازه های مختلف در سطح فلز ایجاد شده و من خوندی توسط وسیله Fit Guage قابل اندازه گیری می باشد.

موثر ترین روش جلو گیری خوردگی حفره ای کاهش سطح کاتد نسبت به آند از طریق اعمال پوشش می باشد.

آلیاژها درحضور یونهای خاص (مانند هالیدها) مستعد خوردگی هستند. میزان نفوذ به داخل حفره در مقایسه با اطراف حفره میتواند بیش از 1 میلیون بار بیشتر باشد.

تشخیص

- سوراخ کوچک

- رشد در جهت ثقل یا جاذبه زمین

- ترکیب محیط آلیاژی موجب تسریع خوردگی میشود.

- حفرهها معمولا در امتداد تزریق صورت میگیرد.

پیشگیری

- حذف یونهای خاص که موجب خوردگی میشوند.(بهعنوان مثال یون هالید در لولههای فولاد ضدزنگ)

- اتخاب آلیاژهایی که حاوی مقدار زیاد Mo بوده و در برابر خوردگی مقاوم هستند.( آلیاژهای تنگستن و فولادهای ضدزنگ دولایه)

- فولاد نرم در محیطهای کلریدی بهتر از فولاد ضدزنگ عمل میکند. البته بهشرط این که در برابر مقدار مشخصی از خوردگی یکنواخت مقاومت داشته باشد. مونلها در چنین شرایطی بهتر مقاومت میکنند.

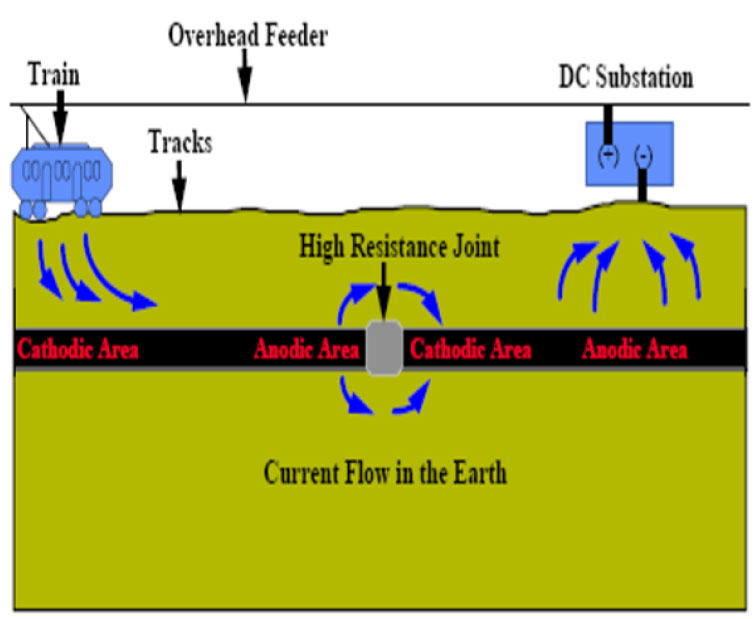

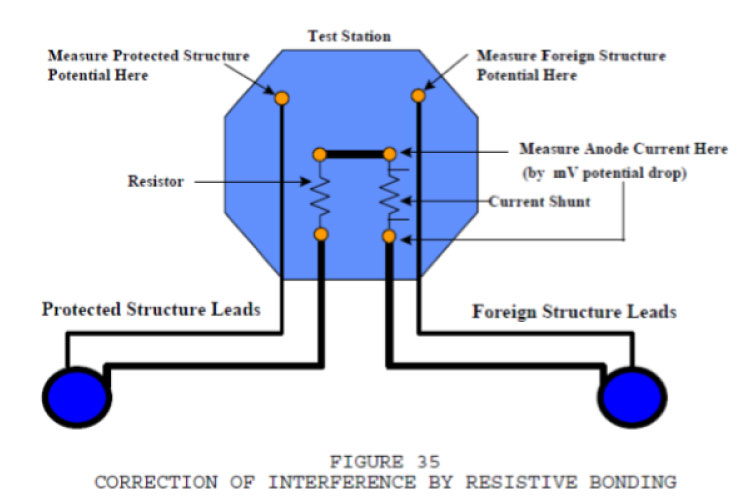

خوردگی ناشی از جریانات سرگردان

جریان سرگردان جریان مستقیم و یکسو بوده که به صورت مجزا از سیستم مورد نظر ما در زمین جاری می باشد.

این جریان از بهترین مسیر کم مقاومت (لوله های مدفون در زمین) وارد و پس از خروج از قسمت دیگری از مسیر مذکور و جذب جريان از طريق قطب مثبت مولد جریان مدارش بسته می شود.

يونهای مثبت آهن در محل خروج جريان از لوله ، از آن جدا شده و در داخل الکترولیت (خاک) با جذب یونهای ( -OH ) موجب خوردگی لوله در محل خروج جریان می گردند . در صورتی که محل خروج جریان دارای سطح کمی باشد ، خوردگی از نوع خوردگی حفره ای و در غیر این صورت خوردگی به صورت یکنواخت خواهد بود. موثر ترین راههای جلوگیری از این نوع خوردگی عبارتند از :

- افزایش مقاومت در محل خروج جریان سرگردان از طریق اعمال پوشش مناسب

- غلبه ير جریان خروجی از طریق دفن آند های فداشونده در محل خروج جریان

- اتصال لوله مدفون در خاک به قطب منفی مولد جریان سرگردان

استخراج انتخابی (زینک زدایی)

هنگامی که فلز نجیب و عناصر فعال موجب شکلگیری آلیاژ میشوند این امر منتهی به حذف انتخابی مورد دوم میشود. درنتیجه، آلیاژ استحکام خود را از دست داده و پیش از موعد شکست میخورد. آلیاژهای cu-Zn در جاهایی که فرسودگی رخ میدهند بهتر عمل میکنند البته به شرط این که مقدار Zn بیشتر از 15 ولت باشد. بههمین ترتیب خوردگی نیکل زدایی، سیلیکون زدایی و کبالت زدایی رخ میدهد.

تشخیص

- موجب انسداد و انواع گریزهای لایهای میشوند.

- تغییر رنگ ( تغییر رنگ زرد به قهوه ای در لولههای برنجی)

- شکست اشعه ایکس گاهی میتواند حذف انتخابی یک عنصر را نشان دهد.

- در برخی موارد تغییر تراکم مشاهده میشود.

پیشگیری

- افزودن هر یک از عناصر Sn، As،Sb ، و P

- افزودن Al میتواند موجب کاهش و تاحدودی از بین رفتن خوردگی شود.

خوردگی بین دانهای

خوردگی بین دانهای معمولا در مرز بین دانهها رخ میدهد. زمانیکه مرز بین دانهها فعال شده و یا فازها در معرض گریزهای انتخابی قرار میگیرند خوردگی بین دانهای بوجود میآید. فولادهای ضدزنگ که معمولا در برابر گریزهای بین دانهای مقاوم هستند وقتی در معرض دمای 400 تا 900 درجه سانتی گراد قرار میگیرند نسبت به خوردگی بین دانهای حساس میشوند. این میزان بسته به ترکیب آلیاژ متفاوت میباشد.

این فرایند به حساسسازی معروف است و آلیاژی که تحت چنین فرایندی قرار میگیرد آلیاژ حساس نام دارد. این امر عمدتا به دلیل تشکیل کربن کروم (Cr23C6) و از بین رفتن مرز دانهها است. جوشکاری که یک روش بسیار معمولا در ساخت و ساز است معمولا موجب چنین گریزهایی میشود.

تشخیص

- گریز آلیاژ قطعات جوش خورده، منطقه تحت تاثیر گرما نامیده میشود.

- از بین بردن حفره گریز در امتداد مرز دانه و تضعیف متعاقب مشاهده شده در بزرگنمایی بالاتر

پیشگیری

- انتخاب کربن کم و یا فولاد ضدزنگ کم کربن (بهعنوان مثال فولاد ضدزنگ 3041،3161 و3171)

- انتخاب الیاژهای حاوی Ti، Ta و Nb (321,347)

- فراهم کردن محلولی برای متلاشی کردن کاربید (1050 درجه سانتیگراد و 30متر)

خوردگی فرسایشی یا پوسیدگی لوله

حرکت نسبی محیط خورنده با توجه به آلیاژ منجر به خوردگی فرسایشی میشود. خطوط لولهها و مبدلهای حرارتی بیشتر درمعرض چنین خوردگی هستند.

تشخیص

- زانویی در لولهها بیشتر درمعرض پوسیدگی هستند.

- شیارهایی که در جهت جریان مایع هستند.

پیشگیری

- کاهش سرعت واسطه

- انتخاب مواد سخت

- اجتناب از پیچهای تند

- تهیه پوششهای سخت یا ضد خوردگی

خوردگی حبابی یا هیدروژنی

یکی دیگر از نمونههای خوردگی سایشی خسارات حبابی یا هیدروژنی میباشد. خسارات حبابی به دلیل تشکیل حباب و افت ناگهانی فشار سیال در امتداد خط لوله بوجود میآیند. آب و مایعات در فشار کم تبخیر میشوند. هنگامی که آب یا مایعات در معرض فشار بالا قرار میگیرند حبابها شکل گرفته و بعد میترکند. این امر موجب تغییر شکل پلاستیک و تشکیل حفره میگردد.

خوردگی فرسایشی

رابطهای ارتعاشی و حرکتی تحت فشار موجب خساراتی میشوند که شبیه ساییدگی بوده و خسارات خراشیدگی نام دارد. در خسارات خراشیدگی حرکت نسبی در آنگستروم بسیار کوچک است. در این فرایند خرابی در سطح داخلی صورت میگیرد.

ترک خوردن خوردگی تنشی

وجود همزمان تنش کششی در سطح فلز و محیط خورنده موجب ترک خوردن و خوردگی تنشی میشود. این مورد بیشتر مخصوص محیط است. زمانی که یونهای خاص موجود شبیه به یونهای خوردگی حفره ای هستند آلیاژها درمعرض خوردگی تنشی قرار میگیرند. علاوهبر این زمانی که فشار از سطح امن خود تجاوز کند آلیاژها از بین میروند.

تشخیص

- ترک خوردن خوردگی تنشی (SCC) در فولادهای ضدزنگ عمدتا دارای ماهیت میان دانهای هستند.

- منجر به ترک ترد میشود.

- یونهایی که موجب ترک خوردن خوردگی تنشی آلیاژ خاص میشوند (CL,O2) باید موجود باشند.

- SS و محلول آمونیوم برای آلیاژ پایه Cu

- اگر آلیاژ حساس شود این امر موجب ترک میان دانهای میشود.

پیشگیری

- انتخاب آلیاژی که به محیط حساس نباشد.

- اعمال بار یا فشار کمتر از فشار آستانه

- ارائه تنشهای فشاری از طریق ماسه پاشی یا ساچمه پاشی

- اجتناب از تمرکز فشار

عوامل موثر بر سرعت خوردگی :

1-درجه حرارت

با افزایش دما ، فعل و انفعالات شیمیایی بیشتر شده و در نتیجه سرعت خوردگی بالا می رود. به ازاء هر ۲۵ تا ۵۰ درجه فارنهایت افزایش دما ، سرعت خوردگی تا ۲ برابر افزایش می یابد. این نسبت تا ۱۶۰ درجه فارنهایت، برقرار می باشد و از این مقدار بیشتر ، سرعت خوردگی ثابت می ماند

۲- پتانسیل الکتریکی ( ولتاژ )

با افزایش اختلاف پتانسيل ، سرعت خوردگی افزایش پیدا می کند.

۳- شرایط سطحي فلز

هر چه سطح صیقلی تر باشد ، سرعت خوردگی کاهش پیدا می کند، زیرا هر چه سطح صیقلی تر باشد امکان نفوذ و جایگیری مواد خورنده کمتر می شود

۴- عملیات حرارتی

قسمتی از فلز که روی آن عملیات حرارتی صورت می پذیرد به دلیل آنکه ساختمان بلوری اش تغییر می کند ، دارای سرعت خوردگی بالاتر می باشد.

۵- تابش مستقیم خورشید

تابش مستقیم نور خورشید باعت بالا رفتن سرعت خوردگی می گردد .

6-ناخالصي:

خوردگی أصولا به دلیل وجود ناخالصی ها پدید می آید. افزاین ناخالصی ها باعث افزایش سرعت خوردگی می گردد.

۷- تنش ( STRESS )

افزایش تنشها باعث افزایش سرعت خوردگی می گردد.

۸- زمان

افزایش زمان ، باعث افزایش سرعت خوردگی می گردد .

۹- رطوبت

افزایش رطوبت ، باعث افزایش سرعت خوردگی می گردد . بطوریکه افزایش سرعت خوردگی در میزان رطوبت تا ۶۰ % كم و بالاتر از این مقدار ، سرعت خوردگی به شدت افزایش می یابد.

پوشش ضد خوردگی دکتر پایپ

نوار فایبرگلاس دکتر پایپ یک سیستم حرفه ای و کامل برای تعمیر و ضد خوردگی لوله است. همچنین کاربرد وسیعی در پوشش ضد خوردگی و جلوگیری از خوردگی اواه های صنعتی دارد. استفاده از آن سریع و آسان بوده و به هیچ گونه ابزار و اندازه گیری احتیاج نیست.

محصول کشور کره جنوبی

تحت لیسانس آمریکا

این محصول از جنس فایبر گلاس تقویت شده می باشد که با نوع خاصی از رزین پلی اورتان آغشته شده اند. این نوار ها جهت آب بندی لوله ها و اتصالات و همینطور به عنوان پوشش ضد خوردگی در ابعاد و اندازه های گوناگون به کار می روند.

نوار فایبرگلاس دکتر پایپ از مواد سازگار با محیط زیست ساخته شده، و عموما برای تعمیر و پوشش ضد خوردگی خطوط لوله ی نفت، گاز، آب و… استفاده می شود و چسبندگی فوق العاده ای به انواع لوله های فلزی، پلاستیکی، لاستیکی، pvc، مسی، فایبرگلاس، بتنی، پلی استر و … دارد.

این محصول را میتوان برای تعمیر لوله های ترک خورده، شکسته، خورده شده، آسیب دیده به کار برد، و همچنین میتواند بر روی انواع اتصالات لوله، زانویی و لوله مستقیم مورد استفاده قرار گیرد.

نوار فایبرگلاسِ دکتر پایپ برای اجرا روی لوله های خیس و خشک مناسب است. همچنین میتوان آن را برای تعمیر لوله های زیر آب (آب شیرین یا شور) هم استفاده کرد.

مقاومت شیمیایی نوار فایبرگلاس دکتر پایپ

ویژگیهای دمایی نوار فایبرگلاس دکتر پایپ

ویژگیهای ضد خوردگی محصول

در چسب نشتی لوله ی دکتر پایپ از رزین پلی اورتان جهت چسباندن لایههای مختلف فایبر گلاس به یکدیگر و به سطح خارجی لولهها استفاده شده است. پلی اورتان از جمله مواد شیمیایی است که مقاومت به خوردگی بسیار بالایی دارا میباشند. این ماده در سالهای اخیر به عنوان پوشش ضد خوردگی سطوح در ابعاد وسیعی در آمریکا مورد استفاده قرار گرفته است .

ویژگیهای خاص پلی اوراتان

- مقاومت بالا در برابر عوامل خورنده محیطی و جوی

- چسبندگی فوق العاده بالا با انواع سطوع مختلف

- حفظ قابلیت انعطاف در دامنه وسیع دمایی

- غیر سمی و دارای تاییدیه مصرف در مجاورت آب آشامیدنی

قیمت نوار فایبرگلاس دکتر پایپ

بسته به اینکه قطر لوله ی آسیب دیده یا نشتی کننده چقدر است، اندازه های مختلفی از نوار فایبرگلاس موجود است که میتوانید استفاده کنید.

پایان مقاله “آشنایی با انواع خوردگی و روش های بازدارنده خوردگی”. امیدواریم مورد توجه شما قرار گرفته شده باشد.

خوردگی، ترکیبات ضد خوردگی، فروش مواد ضد خوردگی، مواد ضد خوردگی چیست، مواد شیمیایی ضد خوردگی، مواد ضد خوردگی و رسوب، پوشش ضد خوردگی فلزات، بازدارنده خوردگی چیست، فروش بازدارنده خوردگی، خوردگی لوله های آب، خوردگی لوله های گاز

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.

دیدگاهتان را بنویسید

برای نوشتن دیدگاه باید وارد بشوید.

اطلاعات کاملی بود دستتون درد نکنه

خرسندیم از اینکه مورد توجه شما قرار گرفت.