مقایسه تفاوت روش جوش الکتروفیوژن و ذوب حرارتی(بات فیوژن)

روشهای الکتروفیوژن و جوشکاری ذوب حرارتی دههها است که بهعنوان تکنیکهایی برای جوش دادن لولههای پلی اتیلن در لوله کشیهای زیرزمینی مورد استفاده قرار میگیرند. هردوی این تکنیکها میلیونها بار مورد استفاده قرار گرفته و آزمایش شدهاند. انجام این روشها ساده بوده و ایمنی بالایی دارند.

هنگام ایجاد نشتی در اتصالات لولهها ممکن است قطع جریان سیال درون لوله برای جوش دادن دوباره مشکل ایجاد کند. با محصول دکتر پایپ میتوانید بدون قطع جریان سیال، نشتی لوله را تعمیر کنید. برای کسب اطلاعات بیشتر یا خرید این محصول میتوانید با شماره [shortcode-variables slug=”number”] تماس حاصل فرمایید [shortcode-variables slug=”telegram”]

برای انتقال گاز و آب، روش الکتروفیوژن تقریباً کل بازار را به خود اختصاص داده و روش برگزیدهای برای جوش دادن لولهها میباشد. با بررسی دقیق عوامل هزینه بر انفرادی، میتوان مقرون به صرفه بودن این روش از نظر اقتصادی در ابعاد بزرگتر را نیز ثابت کرد.

جنبههای اقتصادی روش الکتروفیوژن

عدم استفاده از روش الکتروفیوژن به هنگام نصب زانویی لوله امکانپذیر نیست، به هنگام انجام تعمیرات یا وصل کردن لولهها به خصوص زمانی که فضا کم بوده و اتصالات داخلی و لولههای T مورد نیاز میباشند. قطعات زینی مانند شیر تحت فشار و توپیها هرگز با استفاده از سیمپیچ حرارتی جوش داده نمیشوند. بنابراین یک روش جوشکاری مناسب باید در اختیار شرکت لوله کشی قرار بگیرد.

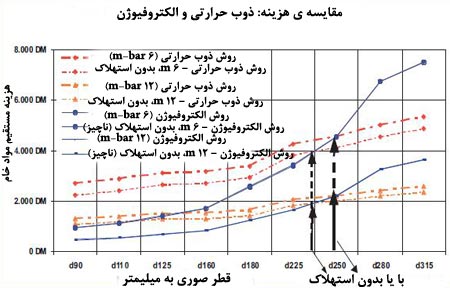

استفادهی کاربردی تا رنج d630 بهعنوان یک مبنای قابل مقایسه به منظور تشخیص میزان سرمایهگذاری و استهلاک انجام میشود. بهطور عملی، ابزار ذوب حرارتی برای لولههایی با ابعاد بیشتر از d315 میلیمتر باید برای پروژههای خاص اجاره شوند که به معنی افزایش هزینهی اجارهی دستگاه بهجای تنها یک سرمایهگذاری میباشد.

به دلیل سرمایهی مورد نیاز بسیار کمتر برای روش الکتروفیوژن و مزایای این روش به علت سرعت زیاد آن، هزینهی انجام روش ذوب حرارتی 30 برابر بیشتر خواهد بود.

زمان مورد نیاز برای جوشکاری با استفاده از روش الکتروفیوژن در مقایسه با ذوب حرارتی

زمان مورد نیاز برای انجام روش الکتروفیوژن به زمان جوش خوردن مادهی به کار رفته و تجربهی شخصی بستگی خواهد داشت. به دلیل تغییر شرایط در پروژههای مختلف و عدم توانایی برای منفرد در نظر گرفتن آنها، لازم است تا شرایط بهصورت ایدهآل شده در نظر گرفته شوند. در روش ذوب حرارتی، دو مهندس باید با دستگاه کار کنند در حالیکه در روش الکتروفیوژن دو مهندس میتوانند بهطور تقریباً مستقل در کنار همدیگر مشغول باشند.

کارهای زیر در زمان موردنیاز برای جوش دادن انجام میشوند:

در روش ذوب حرارتی

آماده سازی (وصل کردن دستگاهها، متصل کردن انتهای لولهها به یکدیگر)، صیقل دادن سطوح، برداشتن تراشهها، تراز کردن لولهها، وارد کردن المنت حرارتی، مدت زمان پیش گرمایشی، مدت زمان تغییر حالت، ایجاد فشار لازم برای جوشکاری، مدت زمان خنک شدن و ایجاد تغییرات. در بالا به مواردی چون مدت زمان موردنیاز برای حملونقل و سوار و پیاده کردن دستگاه جوش و گیرهها اشاره نشده و همچنین هزینههایی چون وینچ سیمی یا دیگر تجهیزات مورد نیاز برای نصب لوله در یک گودال در نظر گرفته نشدهاند.

در روش الکتروفیوژن

تراشیدن سطوحی که باید جوش بخورند، تیز کردن لبهها، تمیز کردن، نصب وسایل، متصل کردن واحد جوشکاری، برنامه ریزی دستگاه، مدت زمان جوشکاری، قطع دستگاه. چرخههای ثابت برای ایجاد راه آبهای لولهای ضروری هستند. این چرخههای ثابت معمولاً بسته به زمان مورد نیاز برای جوشکاری برنامه ریزی میشوند. هرچقدر سریعتر بتوان لولهها را به یکدیگر جوش داد، روند نصب به شکل بهتری پیش رفته و مشکلات کمتری ایجاد میشوند. در هر دو روش، میزان گرد بودن لولهها تأثیر قابل ملاحظهای بر روی مدت زمان مورد نیاز برای پروژه خواهد داشت. با انبار کردن صحیح و مناسب میتوان از تغییر شکل لولهها به بیضی و خارج شدن آنها از حالت دایرهای تا حد زیادی جلوگیری کرد. برای انجام روش الکتروفیوژن، استفاده از لولههایی با تلرانس قطر محدود توصیه میشود، درجه دو، با توجه به DIN 8074، prEN 1555 و یا prEN 12201.

هزینههای نصب پایینتر

تا ابعاد d250، انجام روش الکتروفیوژن صرفهی اقتصادی بیشتری خواهد داشت. حتی بدون در نظر گرفتن هزینهها و استهلاک، محل تقاطع نمودارها تنها میزان کمی تغییر میکند. به علاوه، وسایل الکتروفیوژن مخصوصی وجود دارند که برای اقتصادی کردن پروژه کارایی زیادی خواهند داشت: زانوییهای الکتروفیوژن یا سه راهیهایی تا اندازهی d225 و توپیهای دارای قطر زیاد بهعنوان جایگزینی برای سه راهیهای T شکل. انرژی و هزینهی لازم برای انجام لوله کشی با استفاده از این وسایل تا حد زیادی کاهش پیدا کرده درنتیجه هزینهی نهایی پروژه نیز تا حد قابلتوجهی کاهش مییابد. برای لولههای بزرگ از d280 تا d630 قدرت روش ذوب حرارتی حلال مشکل خواهد بود. این روش برای تغییر جهت، یکپارچه سازی و تعمیرات، اتصال قطعات بزرگتر و انجام سریع پروژه مناسب است. لولههای d140 بهطور افزایندهای تا طول 100 متر مورد استفاده قرار میگیرند. بدین ترتیب، تعداد الکتروفیوژن های مورد نیاز بسیار کاهش پیدا میکند. با این حال، فشار ناشی از خم شدن لولهها و بیضیشکل شدن آنها نیازمند اقدامات وقتگیر و اضافی مانند استفاده از بست لوله و دمنده باد گرم برای ایجاد اتصالات مناسب میباشد. در روش ذوب حرارتی با المنت گرمایی برای پروژههای بدون شیب مانند فلاشرهای افقی مناسب است. با برداشتن لبههای جوشکاری، اصطکاک کاهش پیدا میکند.

قابلیت اجرای در همهی موارد در روش الکتروفیوژن

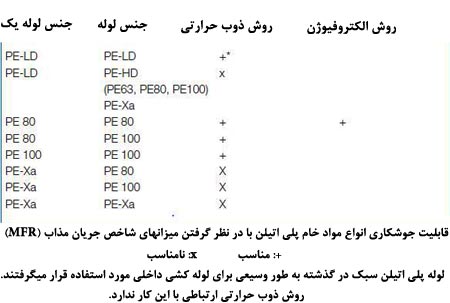

مزایای روش الکتروفیوژن به دلیل قابلیت استفاده از آن در همهی شرایط، بسیار بالاست. تمامی موادی که امروزه برای ساخت لوله استفاده میشوند مثل پلی اتیلن 80، پلی اتیلن 100 یا پلی اتیلن (Xa (PE-Xb و همچنین ساختارهای لولهای (لولههای آستینی محافظ و یا لولههای دارای روکش محافظ) را میتوان با استفاده از روش الکتروفیوژن جوشکاری کرد. جوشکاری ترکیبی با استفاده از کوپلرهای الکتروفیوژن بدون نیاز به اقدامات اضافی برای تمامی مواد نام برده شده امکانپذیر است. جوشکاری ترکیبی با استفاده از المنت حرارتی در روش ذوب حرارتی همیشه کار دشواری است که علت اصلی این امر، تفاوت در نوع شاخص ذوب (MFI) میباشد. لولههای پلی اتیلن X را میتوان برای دلایل فنی بدون استفاده از ذوب حرارتی و با الکتروفیوژن جوش داد.

لولههای و قطعاتی که قطر خارجی مشخص داشته ولی ضخامت دیواره (SDR) آنها متفاوت است را معمولاً میتوان با استفاده از کوپلرهای الکتروفیوژن در طیف SDR 17,6 تا SDR 7,4 جوشکاری کرد. در روش ذوب حرارتی، تنها لولههایی که ضخامت دیوارهی یکسان دارند را میتوان به هم جوش داد. عدم رعایت این مورد سبب بر هم خوردن تراز لولهها در محل جوشکاری خواهد شد. به دلیل فرورفتگی منطقهی جوشکاری، یک نقطهی شکستگی از پیش تعیین شده به وجود میآید که طول عمر سیستم لوله کشی را کاهش میدهد.

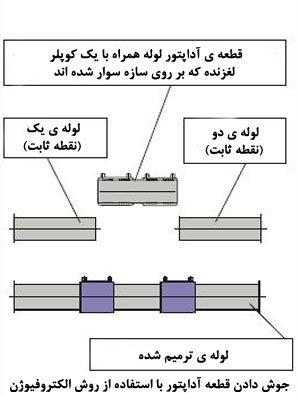

تعمیرات و پروژههای ترمیمی با استفاده از کوپلرهای متحرک و قطعات آداپتور بر روی لوله انجام میشوند. در این موارد، دو انتهای لولههای به هم جوش خورده ثابت بوده و نمیتوان آنها را حرکت داد. بنابراین انجام روش ذوب حرارتی امکانپذیر نیست، در این روش حداقل باید انتهای یکی از لولهها متحرک باشد.

مزایای عملی روش الکتروفیوژن

کوپلرها و اتصالات زینی جوش داده شده، تمامی نیازها در زمینهی لوله کشی و اتصالات را از بین میبرند. روش الکتروفیوژن میتواند در بسیاری از بخشهای ساختمان، مشکلات موجود را حل کند. اتصالات زینی جوش داده شده را میتوان به لولهها جوش داد حتی در زمانی که بیشترین فشار کاری بر روی آنها وجود داشته باشد. تجهیزات جدید و ایمن امروزی به شما این اجازه را میدهند تا بدون ایجاد نشتی مته کاری کنید. دستگاه جوش را میتوان به علت طراحی ارگونومیک، وزن کم و کوچک بودن آن به راحتی حمل کرد. از سوی دیگر، دستگاه جوش ذوب حرارتی نیازمند دستگاههایی برای بلند کردن آن بوده و حمل و نقل آن به دلیل وزن زیاد و تجهیزات اضافی آن دشوار خواهد بود.

زمانی که در محیطی با فضای محدود کار میکنید، تنها از المنتهای حرارتی برای جوشکاری استفاده میشود چرا که به فضای کمی برای آماده سازی سطوح جوشکاری نیاز داشته و سرهم کردن تجهیزات آن نیز فضای زیادی نیاز نخواهد داشت. در مقابل، جابجا کردن لولهی جوش خورده تحت این شرایط تقریباً غیرممکن است. از آنجایی که منطقهی جوشکاری با وسایل محافظتی پوشانده شده و تحت تأثیر عوامل محیطی نیست، انجام این روش در شرایط آب و هوایی نامناسب بهتر است. قوانین استاندارد را میتوان در دستورالعملهای DVS 2207-1 , 8/1995 پیدا کرد که باید در هر دو روش در زمینههای آماده سازی و انجام پروژه از آنها تبعیت کرد. با این حال مشکلاتی از قبیل از دست رفتن گرما در المنت حرارتی که در اثر افزایش نیروهای حرکتی ایجاد میشوند و دلیل آنها کاهش ویسکوزیته ی روغن هیدرولیک است در روش الکتروفیوژن وجود نخواهند داشت. در زمان استفاده از تجهیزات جوشکاری مدرن و وسایل ایمنی، دمای اطراف محل جوش اندازه گیری و بررسی شده و سپس انرژی موردنیاز برای جوشکاری به طور خودکار تعیین میشود. این انرژی در دماهای بسیار پایین افزایش یافته و در صورت بالا بودن دمای اطراف محل جوش، کاهش پیدا میکند. این به معنی شرایط یکسان جوشکاری در شرایط آب و هوایی مختلف میباشد.

دستگاه جوش که برای جوش دادن مورد استفاده قرار میگیرد بلافاصله پس از پایان کار و در زمانی که لولهها در حال خنک شدن هستند، قابلیت استفادهی دوباره را دارا است. در روش ذوب حرارتی، انتهای دو لوله باید تا مدتی تحت فشار باقی بمانند تا کاملاً خنک شوند. بنابراین نمیتوان بلافاصله، از دستگاه و تجهیزات برای جوشکاری بعدی استفاده کرد.

محل جوشکاری: بررسی مکانیکی

روش الکتروفیوژن با جوش دادن دو لولهی همجنس و استفاده از کوپلر و افزایش ضخامت دیوارهها، میتواند استحکام بیشتری داشته باشد. وارد شدن فشار بر روی لولهها در این روش، در محل جوشکاری به یک فشار کششی ایجاد میشود. در نتیجه جریان نیرو در لوله مشکلات کمتری ایجاد میکند. حداکثر فشار قابل تحمل که در محل اتصال ایجاد میشود، با افزایش طول محل جوشکاری کاهش خواهد یافت. این اصل کاملاً منطقی است، هر چقدر محل جوشکاری طولانیتر باشد، استحکام آن بیشتر خواهد بود. در زمان انتخاب تجهیزات باید به این مورد توجه کرد. تحقیقات دقیق این موارد را تأیید کردهاند، لوله معمولاً بخش ضعیف یک سیستم است که در طول تستهای فیزیکی و مکانیکی آسیب میبیند؛ تست کشش، تست فشار درونی یا تست ترکیدن. با استفاده از اتصالات الکتروفیوژن، تراشههای جوشکاری در محل ایجاد نشده و درنتیجه جریان سیال درون لوله بدون اختلال و انحراف حرکت میکند چراکه قطر لوله در محل جوشکاری همانند دیگر مناطق لوله است.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.