روش های رفع نشتی لوله مسی | دکتر پایپ

لولههای مسی به طور معمول در صنعت ساخت و ساز برای تاسیسات آب و به عنوان یک خط حامل آب استفاده میشود. با این حال، انواع مختلفی از لولههای مسی بسته به نحوه استفاده آنها و جایی که آن را نصب میکنید طبقه بندی میشوند. لینک به راهنمای نصب. سه نوع عمده لولههای مسی با عنوان نوع K، L و M وجود دارد.

لوله های مسی به دلیل حفظ کیفیت آب آشامیدنی می توانند برای مصارف مربوط به لوله های آب مورد استفاده قرار گیرند. اگر از این لوله ها استفاده می کنید و نیاز به روش برای رفع نشتی آن ها دارید ما محصول دکتر پایپ را به شما پیشنهاد می دهیم.

لولههای مسی میتواند به عنوان مس نرم یا مس جامد و سخت تولید شود و یکی از گزینههای ترجیح داده شده در هنگام ساخت و ساز مسکونی و تجاری به دلیل مقاومت در برابر خوردگی و زنگ زدگی میباشد.

قطر خارجی واقعی (OD) یک مس همیشه 1/8 اینچ بزرگتر از اندازه استاندارد است و هر نوع مس نشان دهنده مجموعهای از اندازهها با ضخامت دیواره مختلف است. OD واقعی مس سخت همیشه دقیقا 1/8 اینچ بزرگتر از اندازه معمول است، به عبارت دیگر 1/2 اینچ مس از K، L، یا M همیشه دقیقا 5/8 اینچ OD است. نوع لولههای مسی مناسب برای هر برنامه خاص، توسط فشار مایع داخلی یا خارجی، بعد از نصب، شرایط خدمات و قوانین ساختمان محلی تعیین میشود. حتی یک نوع چهارم از لولههای مسی وجود دارد، که هیچ T همان طور که در سه نوع اول استفاده میشود، استفاده نمیشود. اما ما هنوز هم این نوع لوله را در اینجا توصیف میکنیم. اخیرا روند نصب لوله های PEX به جای لولههای مسی وجود داشته اما برخی از پیمانکاران هنوز از لولههای سنتی استفاده میکنند.

لولههای نوع K

لولههای نوع K دارای ضخامت بیشتری از نوع L و نوع M در هر قطر مشخصی هستند. این نوع لولهها به طور معمول برای توزیع آب، حفاظت از آتش، روغن، سیستمهای تهویه و کاربردهای بسیار دیگر در صنعت استفاده میشوند. استفاده از این نوع لولهها در برنامههای انتقال گاز طبیعی تایید نشده است زیرا محیط گاز میتواند به اتصالات لوله آسیب برساند. لینک به انواع اتصالات لولهها.

در نوع K لولههای مسی میتوان از اتصالات فشرده استفاده کرد و در انواع سخت و نرم موجود است. این نوع لولهها برای استفاده در کارهای زیرزمینی و لوله کشی آب و فاضلاب و خطوط اصلی آب توصیه میشوند. لینک به آموزش لوله کشی آب و فاضلاب

نوع L

انواع L لولههای مسی در برنامههای داخل ساختمانی لوله کشی، حفاظت از آتش سوزی و سیستمهای تهویه مطبوع در برخی موارد استفاده میشوند. لولههای مسی نوع L را میتوان با اتصالات گرمایی، فشرده سازی و اتصالات شعلهای مورد استفاده قرار داد و در انواع سخت و نرم قابل استفاده است. میتوان این نوع لوله را به عنوان شایع ترین نوع لولههای مسی نام گذاری کرد که استفاده میشوند. زیرا میتوان آن را در بسیاری از کاربردهای مختلف حتی بیشتر از نوع K استفاده کرد. مس نرم را میتوان برای تعمیر لینک به مقاله تعمیر لوله یا جایگزینی لینک به مقاله تعویض لوله، و تعویض لولههای آب قدیمی استفاده کرد. اگرچه در این مورد استفاده از لولههای مسی سخت و با دوام تر توصیه میشود. اغلب این نوع لولهها در خارج از خانه استفاده میشوند، جایی که به طور مستقیم در معرض هوا قرار میگیرند. دیوارههای نوع L لوله مس ضخیمتر از دیوارههای نوع M لولهها میباشد.

نوع M

دیواره نوع M لولههای مسی، نازک تر از دیوارههای نوع K و L است. این نوع لوله مسی با اتصالات شعلهای انعطاف پذیر استفاده میشوند و همچنین میتوانند در لولههای نرم و سخت بدست آیند. از این نوع لوله برای خدمات آب خانگی و سیستمهای خلاء استفاده میشوند. لوله نوع M نوع پرکاربرد لوله به دلیل قیمت بسیار کم آن میباشد و به همین دلیل از آن برای توزیع آب در داخل خانه استفاده میشود.

لوله کشی DMV

لوله مسی DMV یکی از چهار نوع لوله است که کمتر مورد استفاده قرار میگیرد. استفاده اصلی آن در تخلیه فاضلاب است و همچنین در خانههای قدیمی یافت میشود. این نوع لوله همچنین میتواند برای نصب اتصالات لوله کشی مورد استفاده قرار گیرد، و باید فقط در موارد کاربردی روی زمین استفاده شود. این نوع لولهها دارای علائم زرد رنگی هستند که کمک میکند آن را از نوع M شناسایی کنید.

انواع K و L در دوحالت سخت و نرم در دسترس هستند، اما به طور معمول انواع K لوله مسی برای لوله کشیهای زیرزمینی استفاده میشوند، زیرا ضخامت این نوع لولهها کمی سفتی بیشتری در هنگام پر شدن لوله به آن میدهد. مس DWV دارای یک دیوار نازک شبیه به نوع M است، و این نوع لوله برای فشار بیش از 10-15 psi طراحی نشده است.

دکتر پایپ، بهترین روش برای رفع نشتی لوله مسی

چسب نشتی گیر دکتر پایپ DR.PIPE نماینده ی انحصاری از شرکتBL-TECH کشور کره جنوبی می باشد و محصولات این شرکت دارای استاندارد KCW کره جنوبی و ASTM امریکا می باشد و در راستای تعمیر و رفع نشتی لوله ها بدون نیاز به تعویض کاربرد دارد . پکیج دکتر پایپ سریع و مقرون به صرفه است و نیازی به قطع جریان درون لوله ندارد.

رفع نشتی لوله مسی با خمیر اپوکسی دکتر پایپ

اگر نیاز به رفع نشتی سریع لوله دارید، می توانید از خمیر اپوکسی استفاده کنید. این روشی فوق العاده برای تعمیر لوله ها و اتصالات به جای برش لوله نشت کننده و نصب یک اتصال جدید است. این یک روشِ ساده ای برای استفاده است و تقریبا هر کسی با هر سطح تجربه فنی میتواند از خمیر اپوکسی برای جلوگیری از نشت استفاده کنید.

خمیر اپوکسی در اصل خمیر دو جزئی با مقدار مساوی از جز A و B است که پس از مخلوط اجزا به رنگ خاکستری یکنواخت در می آید. این خمیر جهت پوشش درز یا شکاف محل نشتی بکار می رود.

نحوه رفع نشتی لوله و مخازن با خمیر اپوکسی

ابتدا محل دقیق نشتی را پیدا کنید. سپس منبع اصلی جریان(کنتور آب) را قطع کنید. اگر نشتی مربوط به مخزن است، باید مخزن را تا جایی تخلیه نمایید که ار محل نشتی هیچ جریانی نداشته باشید.

محل نشتی را کاملا خشک کنید.

با یک سمباده نسبتا زبر محل نشتی را بسابید. لوله ها باید تمیز، خشک و عاری از تمام باقی مانده های براده سمباده باشد.

بخشی از خمیر اپوکسی را به اندازه ای که لازم است برش دهید. خمیر را با انگشتان خود ورز دهید تا کاملا مخلوط شود. پس از ترکیب شدن کامل، رنگ آن به خاکستری تغییر میکند.

خمیر اپوکسی را بر روی لوله فشار دهید.

ناحیه نشتی لوله را به طور کامل پوشانده و حداقل یک اینچ را در هر طرف نشت بگذارید. اگر نشت در اتصالات باشد، کل اتصال را با خمیر اپوکسی پوشش دهید.

سعی کنید خمیر اپوکسی در مدت زمانی ۳ دقیقه از زمانی که آن را مخلوط می کنید، استفاده کنید. این نکته مهمی است. خمیر اپوکسی خیلی زود سخت میشود. فقط آنچه را که می توانید در ۳ دقیقه در یک زمان استفاده کنید ترکیب کنید.

پس از یک ساعت میتوانید جریان سیال یا آب را وصل کنید. خمیر اپوکسی بعد از ۱۰ دقیقه سخت می شود، اما به طور کامل یک ساعت طول می کشد.

رفع نشتی لوله مسی با بانداژ فایبرگلاس دکتر پایپ

چسب نشتی لوله دکتر پایپ در اصل از جنس فایبر گلاس تقویت شده می باشند که با نوع خاصی از رزین پلی اورتان آغشته شده اند. این نوار ها جهت نهایی کردن آب بندی لوله ها و اتصالات در ابعاد و اندازه های گوناگون به کار می روند.

فرایند انجام کار

شناسایی محل نشتی لوله،جداسازی لوله با اسپول مربوطه

درصورت عدم جداسازی لوله،کاهش فشار سیال تا حد امکان

- ناحیه آسیب دیده لوله را توسط ماشین SUB، فرچه سیمی، و یا کاغذ سمباده زنگ زدایی تمیزکاری کنید.

- بتونه صنعتی را باز کرده و آن را مخلوط کنید تا به خمیر خاکستری رنگ تبدیل شود،

- خمیر آماد ه شده را بر روی محل نشتی قرار دهید و آن را به داخل حفره یا شکاف محل نشتی فشار دهید

- بسته نوار فایبرگلاس را باز کنید و آن را به مدت 10 الی 15 ثانیه در داخل آب ( با دمای متعادل ) قرار دهید سپس خارج کرده و آن را فشار دهید.

- نوار نوار فایبرگلاس را به دقت و با فاصله گسترش 50mm از محل نشتی به دور لوله صدمه دیده بپیچانید.

- توجه کنید که در تمام مدت پیچیدن نوار به دور لوله، نوار به محکمی کشیده شود.

برای دستیابی به نتیجه مطلوب ضخامت نوار پیچیده شده حداقل 10mm باشد و همچنین اجازه دهید محصول Dr.pipe به مدت 30 دقیقه محل آسیب دیده را ترمیم نموده و به استحکام کافی برسد.

سایر روش های تعمیر لوله مسی

روش دیگر رفع نشتی لوله های مسی تعویض آن هاست که به صورت زیر است:

محل آسیب دیده لوله را برش داده و خارج کنید

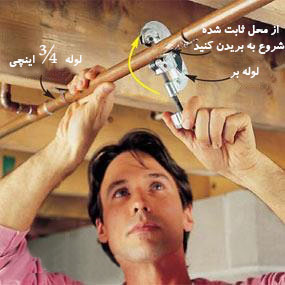

فلکه اصلی آب را ببندید، لوله آسیب دیده را از آب خالی کنید و از یک برش دهنده لوله برای برش بخشی از لوله که نشتی دارد در حدود 1 سانتیمتر به هر طرف، استفاده کنید. کار خود را با قرار دادن کاتر به صورت فیکس و محکم روی لوله شروع کنید و سپس کاتر را در طول لوله بچرخانید. کاتر را در جهت نشان داده شده بچرخانید و پیچ آن را محکم کنید، تا زمانی که لوله بریده شود.

سطوح اتصال را پاک و تمیز کنید

با استفاده از برس سیمی، زنگ زدگی را از داخل و لبه محل تعمیری لوله تمیز کنید. خارج از لوله را با پارچه ضخیم لوله کشی یا کاغذ سمبادهای تمیز کنید. برس را به منظور تمیز شدن تمام سطوح لوله روی همه جای آن بکشید.

قسمتهای تعمیر شده را به هم بچسبانید

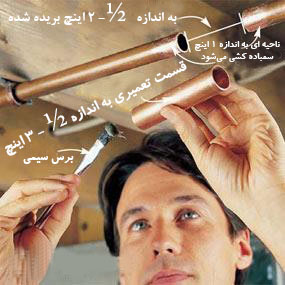

ابتدا یک قسمت لوله تعمیر شده را به لوله بچسبانید و سپس آن را به سمت دیگر لوله اتصال دهید. ممکن است مجبور شوید که پایههای نگهدارنده اطراف محل آسیب دیده را از لوله جدا کنید. قسمت تعمیری را به انتهای لوله متصل کنید به صورتی که حدود 1/2 اینچ از هر لوله در داخل قسمت تعمیری باشد.

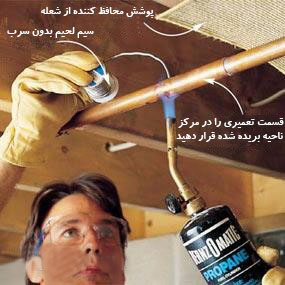

مناطق به هم متصل شده را لحیم کاری کنید

نوک شعله ی مشعل را به یک طرف محل اتصال نگه دارید و نوک سیم لحیم را از طرف مقابل نسبت به شعله نگه دارید. سیم لحیم را زمانی که به اندازه کافی از آن ذوب شد و به طور کامل محل اتصال را پر کرد، از شعله دور کنید.

هنگامی که یک لوله آب مسی خورده شده و نشت میکند یا در اثر انجماد دچار ترکیدگی میشود، شما باید سریع آن را تعمیر کنید.

به عنوان گزینه های دیگر، اگر محل نشتی اندازهای کمتر از 1/2 اینچ داشته باشد، لوله باید برداشته شود، شما میتوانید با برش لوله و لحیم کاری (“جوش کاری”) آن با یم لوله سالم دیگر، آن را تعمیر کنید. اما برای تعمیر بخشهای دیگر، شما میتوانید “جوشکاری” برای اتصال استفاده کنید. شما میتوانید از سیم جوشهایی به اندازه 1/2 یا 3/4 استفاده کنید. قسمت نشتی را علامت گذاری کنید، فلکه اصلی آب را ببندید و لوله را تخلیه کنید. بخش آسیب دیده را بردارید (عکس 1)، سپس میزان شکاف را اندازه گیری کنید و با استفاده از جوشکاری، قطعه تعمیری را که 1 سانتیمتر طول دارد در محل آسیب دیده قرار دهید.

کلید یک اتصال لحیم کاری شده خوب این است که داخل لوله خشک باشد، بنابراین یک کهنه پنبه مانند در هر انتهای لوله استفاده کنید تا قطرات آب موجود را خشک کند سپس لحیم کاری را شروع کنید. سپس مراحای که در عکسهای 2 تا 4 برای تعمیر نشتی انجام شده است را کامل کنید. پس از اتمام، شیر اصلی را باز کنید تا نشتی را دوباره کنترل کنید.

پایان مقاله “انواع لوله های مسی و روش های تعمیر و رفع نشتی” . امیدواریم مورد توجه شما قرار گرفته باشد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.